Svedos - 2023-09-04, 10:05 Temat postu: Procedury montażu zegarków / Część trzecia Za zgodą autora Marcina Dołęgowskiego publikuję koleją trzecią część artykułu. Oryginalny tekst: https://www.facebook.com/...23652044470345/ Procedury montażu zegarków / Część trzecia Uzupełnienie, plus kilka ciekawostek z wizyty w fabryce Bremont. Link do cz.1 - https://www.facebook.com/...67345513434333/ Link do cz.2 -https://www.facebook.com/.../permalink/2368532783315606/ 21 i 22 stycznia tego roku opublikowałem mój dwuczęściowy tekst poruszający tematykę procedury montażu zegarków. Zebrałem wiele informacji w całość, a potem przekułem to w przystępny tekst. Przynajmniej taką mam nadzieję 🙂 Temat oczywiście nie został wyczerpany, jednak nie widziałem potrzeby by tworzyć jeszcze kolejną - trzecią - część, oraz rozciągać tekst poza to, co przystoi w formacie Facebookowym. A więc dlaczego część trzecia powstała? Miałem możliwość odwiedzenia angielskiej fabryki zegarków Bremont i - jako student brytyjskiej szkoły - wejścia w każdy zakamarek budynku oraz zadawania wszelkich pytań. Wszystko przez to, że takich jak ja i podobnych mi, chcieliby w przyszłości zatrudnić. To nie pora i miejsce na ściemnianie. Firma zajmuje się produkcją od poziomu T0 aż do T4, a także jej skala jest dosyć przystępna do ogarnięcia wzrokiem i umysłem. Pozyskane informację , według mnie, stanowią idealne uzupełnienie mojego tekstu. Między innymi dzięki temu, że mówimy o marce nastawionej na nowatorstwo, która stworzyła własne miejsce na mapie i zgodnie z planem realizuje tam rzeczy po swojemu. Nie mogą jednak spocząć na laurach, bo muszą udowadniać na każdym kroku, że oferują konkurencyjne produkty…a ich konkurencją są największe brandy zegarkowe tego świata. Są także na zegarkowym świeczniku. Tutaj nie ma „dokonań” czy „historii” , które pomagają rozmydlać pewne rzeczy. Liczą się twarde fakty i unikanie nieuniknionego - popełnienia faux-pas. Szczególnie, że jedno już mają za sobą. Zazwyczaj marki mówiąc o swoich początkach kochają romantyzować, pomimo, że nie ma zbytnio czego. Ja postaram się nie romantyzować, pomimo że nawet jest co. Marka została stworzona przez anglików, raczej z tych bardziej zamożnych. Ojciec założycieli: latał samolotami, naprawiał samoloty, oraz uczył swoich synów jak nimi latać. W wypadku samolotowym także zginął, a jeden z synów był wtedy z nim - cudem przeżył. Trochę zajęło im by po tej tragedii dojść do siebie. Sporo wody w Tamizie upłynęło nim bracia postanowili, że stworzą firmę produkującą zegarki. Tematem przewodnim będzie awiacja, militaria, oraz - na ile to możliwe - reaktywacja brytyjskiego zegarmistrzostwa. Wszystko miało zostać zrealizowane „jak należy”. Tu nie chodzi o szybką kasę, bo pieniądze by komfortowo żyć już mieli. Tutaj chodziło by zrobić coś dobrze, zmienić coś na mapie Wielkiej Brytanii i stworzyć firmę, która przeżyje ich samych. Na wyspach dzieje się tylko minimalnie więcej w temacie zegarków aniżeli w Polsce. Są szkoły zegarmistrzowskie, są centra serwisowe dużych marek, czy nowoczesne serwisy niezależne. Nie produkuje się jednak prawie nic. Tak, są takie biznesy jak pan R.W.Smith, Charles Frodsham, czy Garrick, a także liczne mikrobrandy. Jednak ci z pierwszej grupy robią jakość, a nie ilość. Ci drudzy (z nielicznymi wyjątkami) z samym produkowaniem zegarków są uzależnieni od outsourcingu. To wszystko w kraju, który niegdyś był największa europejską potęgą zegarkową, a Szwajcarzy zajmowali się podrabianiem Brytoli. Dzisiaj z tego przemysłu nie zostało nic…. ale jak ma wrócić, to się trzeba do tematu zabrać z głową. No i z głową się zabrali Zegarki militarne, a szczególnie te „lotnicze”, to wzorniczo jedne z najbardziej ograniczonych archetypicznie produktów na rynku jakie mamy. Ich większa część postawała na zamówienia wojskowe, i te wojskowe wymagania narzucały ich wygląd. Czarne tarcze, białe nadruki, arabskie cyfry. Wyraźne podziałki, czytelne fonty, książkowo dopasowane rozmiarem wskazówki. Design, który pokazuje absolutną dominację funkcji nad formą, która została wypracowanych w czasach globalnych konfliktów. Jeżeli zmienimy ten design, to momentalnie zegarek przestaje wyglądać jak zegarek związany z lotnictwem. Jest bardzo cienka granica odnośnie tego, co można robić tutaj z tarczą i wskazówkami, byśmy nie stracili tożsamości i charakteru. Tego koła nie wynajdziemy na nowo, natomiast możemy wynaleźć coś innego - koperty. Może na potrzeby militarne koperty były duże, surowo wykończone i czasami miały absolutnie ogromne koronki…ale przynajmniej ich kształt był dość nijaki. Nie pamiętamy ich, w odróżnieniu do tarcz właśnie. Toteż to miejsce na start i innowacje wybrali Anglicy. Tym samym postawili na projektowanie kopert zaawansowanych wzorniczo i technicznie, jak nic innego, co jest na rynku. Tutaj też chcieli rozpocząć swój proces produkowania ich, zaczynając od skrawania ich z surowych stalowych prętów. Posiadanie własnych maszyn obróbki CNC niesie za sobą liczne zalety. Pozwala na sprawniejsze prototypowania. Możemy poprawiać błędy na bieżąco. Daje to też możliwość naturalnego rozwoju, bo dzięki maszynom tego typu można produkować kolejne komponenty, które są używane w każdym chronografie - tubusy, bezele, przyciski i koronki. Ma to nieskończenie więcej sensu niż zaczynanie od produkcji tarcz czy wskazówek. Jeżeli chcielibyśmy utrzymać militarną estetykę czerni, czytelności i „płaskości”, to pola na innowacje nie ma tutaj za wiele. The Wing 2021 i co w nim się dzieje Panowie, a w gruncie cała firma - przeszła bardzo długą drogę w dosyć krótkim czasie. Od posiadania biura w Londynie, poprzez biura w Szwajcarii z dostępem do CNC, a kończąc na powrocie do Oxfordshire. W wynajętych i rozrzuconych po okolicy Hanley-on-Thames budynkach rozwijali powoli firmę do etapu jaki możemy obserwować dzisiaj. Przełomowego etapu, ale do którego zazwyczaj docierają nieliczni. Tego, w którym możemy zbudować od podstaw własne miejsce, naszą siedzibę i wizytówkę firmy. Właśnie nią jest otwarty dwa lata temu The Wing. Miejsce miało to spełniać wiele wymagań, a to, jakie one są, wyklarowało się na przestrzeni nastu lat. Mówimy tutaj o połączeniu funkcjonalności obiektu oraz niezbędnego w przypadku marek premium wizerunku. Więc może zacznijmy od owej funkcjonalności i tego, co się dokładnie odbywa w owym budynku. Więc mała wyliczanka: 1. Produkowanie komponentów, z tymi do mechanizmów włącznie. Jak już wspominałem - marka od początku była nastawiona na produkowanie ze stali części, które stanowiły elementy konstrukcyjne kopert. Już pierwszy zegarek posiadał charakterystyczną budowę i z czasem ich koncept Trip-Tick case był udoskonalany. Dzisiaj każdy stalowy element jest wykonywany na miejscu. Firma posiada także wszystkie archiwalne projekty, by w razie czego móc odtworzyć np. tubus koperty z kilku jej rewizji wstecz. Wraz z otwarciem The Wing dokonano również kolejnej inwestycji. Poproszono markę Horage o pomoc w implementacji lini produkcyjnej do mechanizmów. Nie mówię o tworzenia tylko customowego rotorka do Sellity, a o produkcji przez duże P. Cięciu mosiądzu oraz wciskaniu kamieni, czyli zaczynaniu od etapu T0. Mechanizmy produkowane na miejscu to rodzina ENG300. Te bazują na architekturze Horage K1, aczkolwiek są zmodyfikowane i będą modyfikowane ciągle w celu sprostania angielskim realiom. Te realia są takie, że brak tutaj ludzi do składania mechanizmów w ilości liczonej w tysiącach. Brak też firm, które produkują pojedyncze elementy do owych mechanizmów. Z tych powodów płyty są przeprojektowane, by być może mniej fikuśne, ale za to prostsze w montażu. Elementy łatwiej w siebie wpadają(kolokwialnie ujmując). Upraszcza się pewne standardy. Zamiast siedmiu rozmiarów śrubek potrzebnych do złożenia mechanizmu w pierwowzorze - angielska wersja została zunifikowana do trzech. To już ułatwia temat składania i produkcji. Zmieniony jest także styl wykończeń i ogólny charakter tego, jak wyglądają mechanizmy - ze współczesno-futurystycznego w Horage, na coś bardziej klasyczno-angielsko-mosieżnego. Obrabiarki CNC do mechanizmów nie są może owiane tajemnicą, ale dokonano sporej inwestycji i służą im do uczciwej walki „na jakość” z konkurencją. Proszeni byliśmy by ich nie fotografować i nie podawać ich specyfikacji, czy też tego, jak są zaprogramowane. Natomiast „fun fact” jest taki, że w UK maszyn tego typu/klasy są trzy, z czego dwie w Bremoncie oraz jedna w McLarenie. Z McLarena podkupili także operatora, by pomógł im wyciągnąć z nich jak najlepsze parametry pracy. Szukają także sposobów na zrobienie maszynowych zdobień, ale też takich, co by nie wyglądały słabo i tanio na tle konkurencji. Trzeba specjalisty, trzeba sprzętu i trzeba się nakombinować. No a czego nie produkują sami sami? - Aluminiowe elementy kopert są wykonywane w Anglii w znajomej firmie i na ten moment im jest z tym bardzo dobrze. Tamci są specjalistami od alu, wiec obrabiają i anodują na poziomie, który zadowala najbardziej kręcących nosem. - Tarcze/wskazówki oraz wkładki bezeli(nie mają ich tak znowu wiele) są wykonywane w Niemczech(te płaskie) oraz Szwajcarii(te nie płaskie). Bremont wykonuje dużo bardzo krótkich limitacji. Przykładem niech będą serie zegarków zamawianych przez różnego rodzaju służby czy grupy wojskowe. Dlatego też korzystają konsekwentnie z tych samych europejskich dostawców. Pomimo upływających lat można uzyskać spójność odnośnie tego jak wykonane są te elementy. Mogą też realizować zamówienia na dosłownie kilka sztuk. Europejscy dostawcy to także inny szacunek do własności intelektualnej i zrozumienia kwestii logotypów różnych organizacji oraz ściśle ustalonych wymagań ich użycia. - Paski w zależności od materiału to Francja/Belgia/Włochy oraz Chiny, a bransolety (prócz jednej) to Chiny. Te informacje ulegną jednak szybkiemu przedawnieniu, bo na podniesieniu jakości tych elementów chcieliby się teraz skupić. Planują też sprawdzić, co z elementów bransolet dałoby się produkować lokalnie(oraz na co starcza moce przerobowe). 2. Montaż mechanizmów od poziomu T0 do montażu zegarków na poziomie T4 Montaż jest rozdzielony na dwa departamenty. Pierwszy z nich zajmuje się zegarkami, które używają mechanizmów od zewnętrznych dostawców takich jak Sellita. Zadaniem tym zajmuje się 12 techników, a ich dzienny przydział to maksimum 4 zegarki. Mają też osoby, które koordynują im pracę oraz tworzą zestawy komponentów. To one także testują koperty w testerach wodnych by potwierdzić ich nominalne parametry szczelności. Technikom pozostaje więc składać wszystko poprawnie, nie zostawiać śladów, dokonać regulacji mechanizmu do standardu Chronometru, dokonać test na powietrzu oraz sporządzić dokumentację pracy. Po złożeniu zegarek trafia do działu QC gdzie przechodzi kolejne testy. Na końcu mamy oczywiście etap T3 i T4, czyli paski/bransolety i kompletowanie zamówień. Drugi departament zajmuje się zegarkami z grupy H1. Te korzystają z mechanizmów, które pozwolę sobie określić popularnym dzisiaj hasłem jakim jest „In-House”. W trakcie mojej wizyty, w pierwszym z pomieszczeń dokonywane były optymalizacje w celu stworzenia płynnej linii montażu mechanizmów z rodziny ENG300. Kalibrowanie maszyn wciskających kamienie, wskaźników laserowych do osi pomocniczych, czy projektowanie samego przepływu komponentów przez kolejne stoły. Tego jak je grupować i rozdzielać prace. Wszystko w uszczelnionym pomieszczeniu, gdzie panuje negatywne ciśnienie w celu redukcji kurzu. W kolejnym pomieszczeniu oddzielonym śluzami jest dział składania zegarków, które z owych mechanizmów korzystają. Tam mamy kolejnych techników oraz kilku wykwalifikowanych zegarmistrzów. Zegarek z powodzeniem może złożyć nawet technik, natomiast ciężko czasami zastąpić ludzi z wieloletnim doświadczeniem kiedy przychodzi do znalezienia problemów dosyć nietypowych. Do tych zakwalifikować można np takie, jak to, że komponent trzeba jakoś głupio trzymać by go osadzić, coś wchodzi z za dużym tarciem, a gdzieś trzeba użyć jakoś dziwnie dużo siły by coś przesunąć. Miejsc, gdzie lata spędzone przy stole i pragmatyzm pokazują coś, czego nie widzi czasem AutoCAD. 4 zegarki na dzień, przy 12 technikach i 260 dniach roboczych w roku daje wynik powyżej 12 tysięcy sztuk. Do tego doliczyć trzeba dział H1 , kolejne 6 techników i bonusowe kilka tysięcy sztuk na rok. W praktyce jednak roczna produkcja oscyluje w okolicach 10 tysięcy zegarków. Więc dlaczego mając ultranowoczesną placówkę, przemyślane procesy, bezkurzowe pomieszczenia, testery wszelkiej maści oraz zaplecze inżynierów do kolejnych udoskonaleń - buduje się mniej niż jeden zegarek na dwie godziny? Bo wartością Bremonta nie jest to, że mają stosunek ceny/jakość jak Omegą, czy że żyją siłą rozpędu swojego wielkiego brata, jak to robi Tudor. Ich wartością jest to, że oni chcą powoli, uczciwie i poprawnie odbudować wizerunek jakościowych brytyjskich zegarków w oczach ludzi. Natomiast nikomu nie ufają mniej Brytole w kwestii składania rzeczy, jak samemu sobie i to z siebie się głownią śmieją ….a wraz z nimi reszta świata. By ten wizerunek odmienić jest tylko jedna droga. Trzeba budować zegarki oraz zaufanie klientów - powoli i bez potknięć. Tylko dzięki temu można odmienić wizerunek i stworzyć percepcję produktu premium. 3. Dział projektowy i... Jack Forster (były już redaktor naczelny Hodinkee) lubił poruszać temat bliski mojemu sercu, jakim jest zagadnienie designu idiosynkratycznego. Koncept ten polega na projektowaniu rzeczy w taki sposób, by wywoływały one silne skojarzenia tożsamościowe z daną marką - i tylko z nią. Wszystkie Rolexy wyglądają jak Rolexy, bo mają liczne elementy wspólne, które powtarzane są w ich projektach od lat. To samo można powiedzieć o Cartierach, Omegach, Breitlingach, czy nawet wielu mikrobrandach. Sekretem jest to, by się naprawdę doooobrze zastanowić co chcemy zrobić i czy jest to wystarczająco autorskie, ale też dobre i rozwojowe by budować na tym markę….a potem się tego trzymać. Pan od marki Ming szkicował zegarki latami, by po ponad 200 projektach „do zeszytu” i sprawdzeniu nastu dostawców wyjść do świata ze swoim zegarkiem, oraz jego charakterystycznymi wskazówkami, umieszczeniem loga oraz przede wszystkim - kopertą. Dzięki temu - jeżeli istniała by zegarkowa wersja „jaka to melodia?”, to Minga można byłoby rozpoznać po dwóch nutkach. Podobnie jest z marką Bremont i ich projektami. Już pomysł na pierwszy model był przemyślany, a z nim koncept na nietypową kopertę. Bracia English postawili na ten element od samego początku, a powody ku temu przytoczyłem w tekście już wcześniej. Warto jednak przyjrzeć się samej realizacji. Koperta jest zrobiona jak żadna inna(tak, wiem jak naiwnie to brzmi). Głównym elementem jest jej górna część. Składa się ona z bezela, uszu oraz beczki na mechanizm. Drugim jest coś, co w normalnym zegarku jest środkową częścią koperty. Tutaj mamy pierścień (z metali zazwyczaj miększych niż stal), który jest mocowany do górnej części koperty oraz ma na celu chronić beczkę z mechanizmem. Trzeci to klasyczny już dekiel. Taka konstrukcja ma pewne zalety - techniczne oraz stylistyczne. Techniczne są takie, że „bok koperty” można po prostu wymienić. Jak się znudzi, lub jak się uszkodzi. Jest niezależnym elementem i by to zrobić wystarczy odkręcić dekiel. Nie potrzeba niczego rozszczelnić, wykręcać tubusów, czy wypychać szkła. Wizualnie natomiast pozwala to stworzyć kształty, które są fizycznie niemożliwe do uzyskania w kopertach o klasycznej konstrukcji. Mamy uszy, które wizualnie są oddzielone od środkowej części koperty i przez szczelinę przechodzi pod nimi światło. Mamy część środkową, która może być wykończona ostro i do samych brzegów, bo element ten jest montowany oddzielnie, więc problem z dojściem skrawarką CNC w jakiś ciasny kąt tutaj nie występuje. Stalowa część koperty jest utwardzana do poziomu 2000Hv, mamy więc odporność na zarysowania 7 razy wyższą niż w normalnej stali (i z 8 niż u Rolexa 😛 ). Takie technologie spotkać można również w niemieckich zegarkach od Sinna czy Damasko, natomiast koperty tam są dosyć proste, żeby nie powiedzieć, że siermiężnie wykonane pod względem wykończeń i detali. Tutaj mamy natomiast finezje, która przewyższa większość szwajcarskich marek premium produkujących stricte sportowe zegarki w pułapie 10-100k PLN. Kiedyś wizja była w głowach założycieli, ale w realizacji wspomagać musieli się outsource’owanymi specjalistami. Dzisiaj posiadają już dział projektów na miejscu. Burze mózgów zachodzą więc efektywniej, a prototypy - mając park maszynowy - mogą powstawać jeszcze tego samego dnia. O ile koperty typu Trip-Tick i zegarki w nie wyposażone to lwia część oferty marki, o tyle projektują także 2 częściowe koperty do Vulcanów, czy 4 częściowe do Supernovy, a także zupełnie nietypowe, które miały być tylko na użytek wewnętrzny i do sprawdzania pewnych konceptów (jak ta w Viperze). In-Hałsowy dział projektowy to też duża zaleta jeżeli mowa o tworzeniu zegarków kolaboracyjnych. Staroświeccy ludzie z Jaguara mogą przyjechać i przy stole - wraz z projektantami - omówić detale zegarka sygnowanym ich logo. Jedni może mają pomysł, a drudzy mają doświadczenie oraz znają ograniczenia tego, co jest wykonalne, a co nie. Dzięki takiej kulturze pracy można uzyskać ponadprzeciętne efekty. Innym rodzajem klienta są ludzie z jednostek specjalnych. Tutaj też dogadywanie tego, jak mają wyglądać zegarki stworzone na ich potrzeby i czy coś ma być tak czy tak - jest lepiej robić na żywo. 4 ..blisko sto innych ludzi. Według informacji z zeszłego roku w firmie pracuje około 150 osób. Żeby więc tych nastu techników i kilku projektantów mogło pracować efektywnie, to pozostałymi rzeczami muszą się zajmować inni ludzie. Więc mamy recepcje, mamy kuchnie, mamy sklep, który jest w fabryce, dział obsługi klienta prywatnego, dział współpracy z firmami, wspomniane już QC, zaopatrzenie, dystrybucja, marketing, zarząd i pana od oprowadzania nas po tych przybytkach. W pewnym momencie projekt mikro staje się makro, więc trzeba delegować zadania do odpowiednich ludzi i to na odpowiednich ludzi chcą tam stawiać. Fachowiec z McLarena to nie jedyna taka osoba. Jest człowiek, który zajmował się komplikacjami w Patek-Philippe UK i to on jest jednym z projektantów mówiącym o tym, co jest wykonalne, a co nie. Jest zegarmistrz, którzy pracował w Szwajcarii przez ponad 20 lat dla JLC i w sumie ma ponad 35lat doświadczenia. Jest też człowiek, który projektował to, jak działa linia montażowa do zegarków, a teraz projektuje montaż ichniejszych mechanizmów. To on zaprojektował to, jak działa główny serwis Rolexa w UK i kilka innych serwisów oraz linii w Szwajcarii. Do fachowców zalicza się też nowy CEO jakim jest Davide Cerrato. To jest ten pan, który w okolicach 2000 roku wyniósł z niebytu na wyżyny popularności markę Panerai. To ten pan, który w MontBlanc stanął za tym, by iść w ponadprzeciętne zegarki. Na przykład chronografy produkowane w fabryce Minervy. No i co już pewnie każdy kojarzy - to też ten pan, dzięki któremu po 2010 roku Tudor z marki, która praktycznie nie istniała - stał się Super-Hot poprzez stworzenie linii Black Bay. To właśnie on teraz stoi za sterami marki i podobno jego głównym celem jest wyeliminowanie wszystkiego, co jest przeciętne. Po to, by klient jak miał styczność z czymkolwiek sygnowanym logo Bremont, np. wspominanymi wcześniej paskami - nie miał szansy trafić na coś „takiego se”. Kończąc Bremont zaprosił nas, czyli klasę przyszłych zegarmistrzów do tego byśmy zobaczyli ich siedzibę i - jak nam się podoba - to zaczęli tam pracować po ukończeniu szkoły. Nauczyciel nastawił nas nie tyle sceptycznie do samej wizyty, co po prostu wymieniał nieskończoną ilość rzeczy, na którą powinniśmy zwracać uwagę. Więc uzbrojeni byliśmy w oczy chętne dojrzeć każdy detal i przydługą listę pytań. Do tego Bremont po aferze in-hałsowej z okolic 2014 roku nie miał najlepszej prasy w necie, a internet jest pełen „mądrych” opinii o tym, jak to Bremonty nie są warte swojej ceny . Ja sam byłem jeszcze dosyć świeżo po napisaniu poprzednich 2 części tekstu, więc risercz na temat montażu zrobiłem i teraz miałem zaraz okazje oglądać to wszystko w praktyce. Nikt z nas siedmiu tam jadących nie sądził, że to miejsce sprosta naszym oczekiwaniom. Miło było się pozytywnie rozczarować. Zobaczyć, że firma stawia w naszych oczach na właściwe rzeczy. Faktycznie jest z kim porozmawiać o tym, jak się buduje te zegarki, jak się tworzy komponenty i jak się projektuje, oraz dlaczego tak. Ciężko było znaleźć niespójność i nieszczerość, a tej jest pełno w świecie zegarkowym. Obiecywanie gór, a dostarczanie pagórków podlaskich. Nikt z nas nie rzucił się na ich zegarki(bośmy biedni studenci), ale urosły one w naszych oczach do takiego poziomu, że nikt z nas ich nikomu odradzać nie będzie. Szczególnie jak komuś ta brytyjsko-militarno-awiacyjno-sportowo-elegancka estetyka odpowiada….i nie zależy mu na bransoletach z mikro-regulacją w locie. Aaaa, no i samo The Wing. Raczej w ładniejszym miejscu nie będzie mi dane nigdy pracować i nie dziwie się, że oni sami tak chętnie po nim oprowadzają oraz organizują różnego rodzaju meet-upy w tejże przestrzeni. Jest MEGA Ciekawostka na koniec: LONDON na tarczy oraz „afera In-Hałsowa” Do 2022 roku wszystkie zegarki Bremont miały na dole tarczy napis LONDON. Wynika to z angielskiej tradycji, gdzie u nich zegarki sygnowało się miejscem w jakim „przebywał założyciel marki podczas tworzenia pierwszego zegarka”. Jako, że panowie English(możliwie najbardziej angielskie nazwisko jakie istnieje - tak swoją drogą) mieli wtedy swoję biuro w Londynie, to taki napis pozostał na tarczy. Afera In-Hałsowa miała miejsce w 2014 roku. Bremont przez kilka lat współpracował z kilkoma dostawcami mechanizmów i jednym z nich był La-Joux Perret. Szwajcarzy stworzyli dla nich kilka zmodyfikowanych mechanizmów. Jednym z nich był Flyback GMT do modelu Codebreaker. Tym razem jednak Bremont dogadał się z LJP i miał produkować samemu pewne elementy do mechanizmu. W Anglii już w 2014 roku miały powstawać płyty, tam być tam dekorowane, a kamienie ręcznie wciskane. Płyty miały inny kształt, a mechanizm konfiguracje eksluzywną dla Bremont. Panowie ogłosili więc w materiałach prasowych, że mechanizm ten to In-House bo powstaje w Anglii, a informacje powtórzyły największe serwisy, na czele z Hodinkee. To właśnie dla nich ludzie wytknęli to, że coś się tutaj nie dodaje i nie sprawdzają tego, co publikują. Pan z Bremont przeprosił za zamieszanie i uargumentował to(dosyć słusznie z dzisiejszej perspektywy), że tak naprawdę In-House znaczy tak wiele w tej branży, że nie wiadomo gdzie się to hasło kończy, a gdzie zaczyna. Wright Flyer był jedynym zegarkiem, w którym pojawił się owy mechanizm i firma Bremont porzuciła produkcję mechanizmów na kolejne lata. Hodinkee natomiast zbanowało Bremont z ich strony i postanowiło już nigdy nie publikować nic na ich temat. Osobiście uważam, że sytuacja faktycznie nie była super klarowna, natomiast przez lata kolejne podobne sytuacje miały miejsca i już takiego dramatu w necie z ich powodu nie było. Tudor sprytnie wachluje hasłem In-house jednego dnia, werk manufakturowy drugiego dnia, a trzeciego informacjami o fabryce Kenissi która to robi te werki także dla Breitlinga, Chanel, Fortisa czy Norquain. Marka Bremont postanowiła zmienić oznaczenie na tarczy z London na Made in England. Występuje ono tylko w serii zegarków H1 które posiadają mechanizm ENG365. Pomimo nakładu pracy, który mają w stosunku do swoich „normalnych” zegarków - uważają, że takie hasło byłoby nie na miejscu. Wprowadzałoby to w błąd klienta, który pytałby o pochodzenie zegarka i jego najbardziej kluczowego elementu. Jeżeli więc Made in England ma być coś warte, to nie może być gorsze i mniej klarowne niż Swiss Made, a wtedy właśnie takie by było. Dziękuje i pozdrawiam czytelników! …najbardziej pozdrawiam obrońców teorii, o tym, że w Trójmieście dwóch zegarmistrzów po godzinach pracy warsztatu - składa do nawet 4 tysięcy zegarków dla polskiego brandu. Oh, gdyby tylko Bremont miał tych ludzi u siebie i ich super wyposażony warsztat. Pewnie mogliby robić i dwa razy tyle, a nie tylko 10 tysięcy Okej, koniec ironii #merytoryka Bardzo zapraszam do galerii. Zebrałem kilka zdjęc z internetu oraz swoich. Dodałem sporo opisów, więc poszerzają materiał 🙂 Fotki uzupełnię w międzyczasie

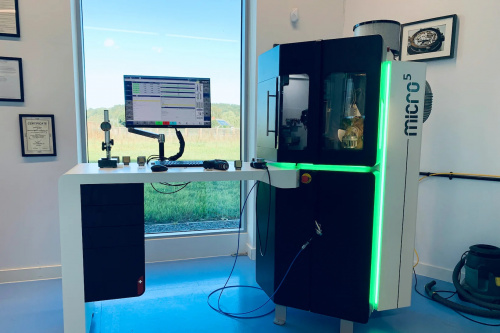

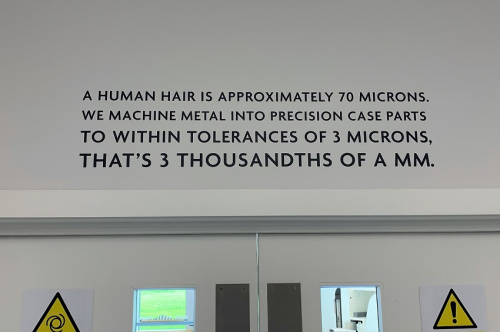

|