| |

Czwarty Wymiar

...world wide watches... |

|

Manufaktura - Procedury montażu zegarków / Część pierwsza

Svedos - 2023-01-21, 20:03

Temat postu: Procedury montażu zegarków / Część pierwsza

Za zgodą autora Marcina Dołęgowskiego zamieszczam jego artykuł zamieszczony na FB grupa Czasoholicy.

Procedury montażu zegarków / Część pierwsza

Zacznijmy od pewnego truizmu - zegarek to przedmiot składający się z wielu komponentów, które można złożyć w całość tylko przy zachowaniu pewnej kolejności działań. Tak jak nie da się zamontować kół do roweru jak brakuje nam ramy, tak też nie da się zainstalować wskazówek w zegarku jak brakuje nam mechanizmu. Tego nie da się przeskoczyć . Czynników składowych które to wszystko komplikują jest jeszcze znacznie więcej. Takie komponenty do zegarków pochodzą zazwyczaj z wielu źródeł i potrzebne są nam na różnych etapach. Zmienia się także ilość i typ wymaganych narzędzi. Jest także kwestia czynnika ludzkiego. Czasami człowiek tylko nadzoruje maszynę, innym razem wystarczy nam średnio zdolny technik by zrobić to, czego maszyny jeszcze nie potrafią…a kiedy indziej bez wybitnego zegarmistrza ani rusz.

Dlatego też z licznych powodów wymienionych powyżej(oraz liczniejszych, które ze względu na objętość tego wpisu pomijam) - branża zegarkowa postanowiła w pewien sposób proces montażu ujednolicić. Poprzez wprowadzenie pewnych standardów, procedur oraz nomenklatury do opisywania tego wszystkiego - wszyscy są w stanie się zorientować o jakim etapie podczas procesu składania zegarka jest mowa. Dzięki temu, kiedy potrzebujemy pomocy w którymś miejscu - wiadomo dokładnie o jakie miejsce chodzi i co się z tym wiąże. Prościej jest także myśleć o wszystkich potencjalnych sposobach na optymalizację procesów, kiedy każdy rozumie jaki krok poprzedza lub następuje po innym. W jakiejś formie owy proces istnieje tak długo jak same zegarki, jednak formalnie obecna struktura zadomowiła się w branży pod koniec lat 70. Tak więc…

Proces składania zegarka dzielimy na 5 etapów:

T0 - to etap na którym łączone są w całość poszczególne komponenty, by stworzyć jakiś element. Mówimy np. o osadzeniu kamieni na płytach mechanizmu, czy budowaniu kompletnego balansu. Warto też zaznaczyć, że wiele razy można się spotkać z określeniem „Pre T0” - co oznacza po prostu produkcje komponentów bazowych. Jednakże produkcja komponentów bazowych =/= składanie.

T1 - to etap na którym mechanizm jest składany w całość, testowany oraz regulowany. Jako, że regulacja mechanizmów została ustandaryzowana, to mamy mechanizmy występujące w wielu wersjach (grade-ach) i marki mogą zadecydować jaką „igiełkę” chciałyby zakupić.

T2 - to etap podczas którego na mechanizm instalowana jest tarcza oraz wskazówki. Do koperty wciskane jest szkło oraz montowany jest bezel, a potem to wszystko jest zamykane w kopercie. Dokonuje się tutaj także ew. regulacji mechanizmu w kopercie(to co robi Rolex w ramach swojego Superlative Chronometer) oraz testu szczelności po zamknięciu.

T3 - to etap na którym do koperty jest montowana bransoleta czy tez pasek i klamerka. Dodawane są także gwarancje, certyfikaty, a potem pakowane jest to w pudełko.

T4 - to etap spedycyjny. Tutaj chyba nie ma co więcej tłumaczyć.

Kto w ogóle robi te wszystkie T cośtam?

Nad etapem T0 pracuje np. ETA ze swoimi mechanizmami. Robią to też brandy zegarkowe, które od podstaw budują swoje mechanizmy. Tutaj możemy wyróżnić takiego molocha jak Seiko, albo z drugiego końca skali - malutką markę jak Horage. Proces konstruowania elementów mechanizmów od absolutnego zera ma sens, kiedy jesteśmy tak duża marką, że ma to ekonomiczne uzasadnienie. Drugą ewentualnością jest chęć stworzenia rozwiązań, których nie oferuje nikt inny na rynku. Tutaj dominują marki z segmentu haute horlogerie i/lub małe, ale silnie nastawione na innowacje.

Jeżeli etap T1 NIE jest realizowany przez fabryki mechanizmów, to znaczy, że producent zegarków znalazł jakiś dobry powód, by dołożyć cegiełkę i zrobić coś na własną rękę. Historycznie, jednym z lepszych przykładów jest produkcja mechanizmów do pierwszych wersji Nautiliusa, Royal Oaka oraz 222jki. Tam mechanizm przychodził w częściach od JLC, ale składany i dekorowany był w każdej marce oddzielnie. Dzisiaj odstępstwa od normy możemy zaobserwować częściej, kiedy marki zegarkowe chcą podmienić rotor czy doregulować mechanizm. Przykładem niech będą czerwone ciężarki u Orisa, czy robienie QC na własną rękę w wypadku ręcznie nakręcanego chrono Seagulla. Ma to miejsce w wypadku kilku mikrobrandów, które produkują na super małą skalę i/ub są „na świeczniku”. Te nie chciałyby się wyłożyć na takiej pierdole. Bardziej ambitnym przykładem ingerencji, jest działanie Ch.Warda przy ich modelach dopiskiem APEX. Etap T0 jest realizowany przez ich własną fabrykę, ale mechanizm jest już szkieletowany i składany jest firmie Armin Storm.

Jedno z największych wyzwań branży zegarkowej oraz najważniejszy akapit całego tego tekstu

T2/encasing/zamykanie mechanizmu w kopercie - jest etapem który generuje spore koszty, niemałą ilość ryzyka i wymusza dążenie do nieustannej optymalizacji całą branżę. Jest to zazwyczaj pierwszy proces, w którym będziemy używać komponentów pochodzących z wielu (zazwyczaj obcych) źródeł. Mechanizmy, koperty, szkła, uszczelki, tarcze czy wskazówki. Te wszystkie elementy muszą przejść na jakimś etapie QC. Najlepiej dwukrotnie. Raz, jak części dojdą od poddostawców do nas. Dwa, kiedy wylądują już na stole by je użyć. Teraz trzeba „tylko” nałożyć tarczę na mechanizm, skrócić wałek, zarobić(i ew. dodać klej na gwinty), dołożyć koronę i go zainstalować. Potem idealnie osadzić wskazówki, tak względem siebie jak i względem samego mechanizmu. Ot, by się data zmieniała o odpowiedniej godzinie. Następnie wyjmujemy wałek i przechodzimy do koperty. Tutaj możliwe, że trzeba włożyć uszczelki, wprasować szkło, włożyć mechanizm, włożyć (znowu) wałek i zamknąć kopertę(chyba, że robimy jakaś regulacje w kopercie,). Na koniec pozostaje ewentualne nałożenie obrotowego bezela, który trzeba też nasmarować(jeżeli nie jest nasmarowany z fabryki). Podczas tego wszystkiego trzeba działać w miarę szybko, złożyć wszystko dobrze, nie zepsuć niczego i co chyba najważniejsze - nie pozostawić absolutnie żadnych śladów.

Kilkanaście małych sklepów z kanapkami kontra jedna fabryka kanapek

W typowej lokalnej kanapkarni to pojedynczy kucharz przyrządza dla nas kanapkę. Składniki powinny być okej, ale i tak ma okazję każdy wziąć do ręki i sprawdzić, czy aby napewno wszystko gra. Potem przyrządza jedną, może 4(ale też nie 34) kanapki na raz. Krok po kroku, zgodnie ze sztuką. Teraz cyk do pieca by to zapiec, a na koniec sprawdzenie czy wszystko gra.

Tak mniej więcej wygląda proces składania zegarków w Omedze. Części przechodzą QC przed trafieniem na stoły techników. Grupowane są w komplety komponentów, by móc z tego stworzyć np. osiem zegarków. Takie zestawy, ładnie popakowane i pogrupowane - trafiają na małe stoły zegarmistrzowskie. Tam przeszkoleni technicy (z NIEzerowym doświadczeniem) zabierają się do pracy. By zwiększyć wydajność, marki szukają sposobów na usprawnienie tego procesu, stąd też stoły te są odpowiednio wyposażone. Dedykowane narzędzia, urządzenia do pomiaru chodu, prasy do kopert i do wskazówek. Oczywiście oczekiwana sterylna czystość. W niej pomagają systemy klimatyzacji które oczyszczają powietrze z kurzu + indywidualne stanowiska z kompresorami i odkurzaczami zegarmistrzowskimi.. Zegarki potem trafiają na jeszcze jeden etap Quality Control gdzie przechodzą szereg testów. Obecnie Omegą praktycznie wszystkie modele poddaje certyfikacji METAS, która jest szalenie wymagająca. Dzięki takiej organizacji można z czasem wyciągnąć wnioski kto jest lepszym technikiem. Odpowiednio żonglować zadaniami i wiedzieć komu można powierzać np. złote koperty i tarcze z macic perłowych… a komu może jednak nie.

Ciekawa jest też pewna zależność. Wiele marek które decydują się na składanie zegarków samemu - zazwyczaj ma także własny dział od produkcji kopert. Koniec końców takie testy szczelności trzeba przeprowadzać tak po ich produkcji, jak i po składaniu samych zegarków. Elementy parku maszynowego się wyraźnie pokrywają. Znowu - jak sami kopert nie produkujemy, to bardzo często też nie składamy samych zegarków. Przykładem może być Breitling, który dopiero niedawno zakończył pewien okres, przez czas którego - sam swoich zegarków nie składał.

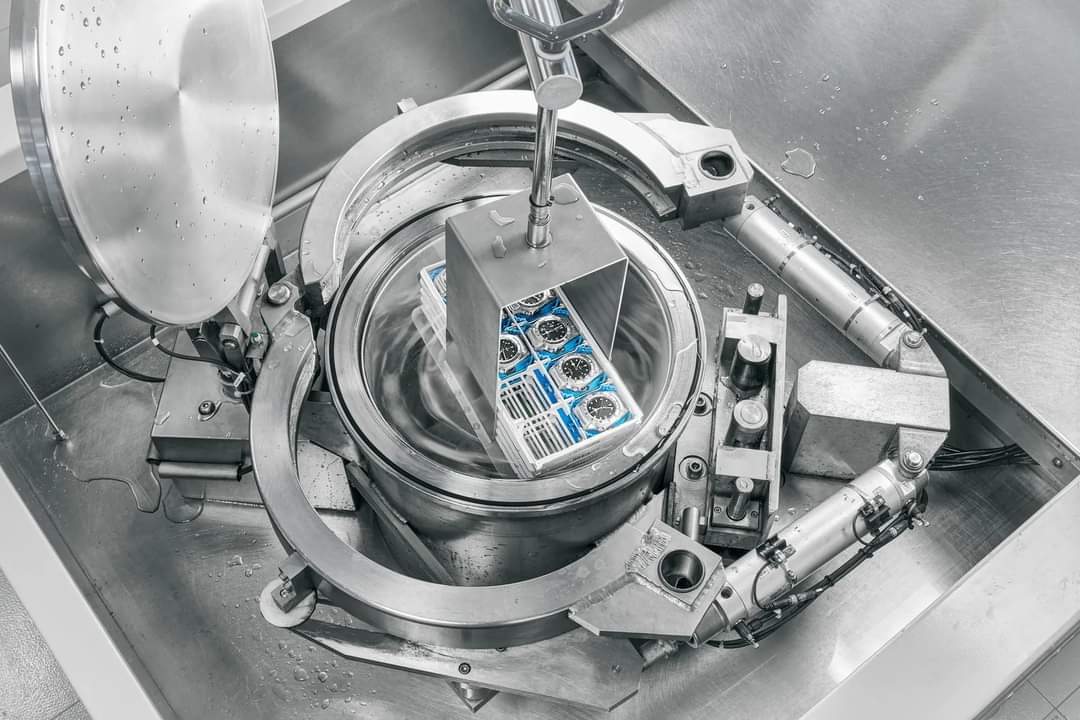

Ronda to przykład firmy, która funkcjonuje jak fabryka kanapek. Jak większość z nas wie - to firma produkująca mechanizmy. O czym jednak wie mniej osób - ich kolejnym produktem, jest kompleksowa usługa budowania zegarków na poziomie T2. Tutaj dla ludzi(całkiem przeciętnych) powierzane są małe zadania, a sam proces jest bardzo rozdrobniony. Jedna osoba nakłada tarcze, druga zajmuje się wałkami i koronkami, trzecia nakłada wskazówki, a na czwartym - inna osoba kontroluje czy wszystko jest okej i ewentualnie poprawia czystość. Kolejne stanowiska to wkładanie mechanizmu w kopertę i zakręcanie mocowań mechanizmu/wciskanie go. Potem kolejna kontrola, zakręcanie i testy szczelności. Taki system produkcji także czerpie profity z zaawansowanych technologii oraz innowacji. Mamy liczne kamery spięte z monitorami, by pokazywać komponenty z bliska. Można pracować bez lup. Dostateczna ilość oświetlenia pozwala nie przeoczyć jakiś drobinek kurzu czy smug. Nie mamy tutaj także typowych ograniczeń co do wielkości stołu zegarmistrzowskiego. Dlatego można używać urządzeń, które na raz testują np. wiele kopert. Takie podejście oferuje bardzo wysoką wydajność i brak konieczności zatrudniania osób z dużymi umiejętnościami, a także brakiem problemu ze znalezieniem zastępstwa. To nie są kucharze, tylko ludzie którym sam dobrze dopięty proces nie pozwala niczego zepsuć.

Część druga jutro, a w niej:

- o „składaniu” w Polsce

- o składaniu w Azji

- oraz o tym, kiedy istotne jest to, gdzie coś składamy…a kiedy indziej nie ma to zupełnie żadnego znaczenia

Pozdrawiam

#merytoryka

kopeć - 2023-01-22, 11:15

Dzięki Sylwek,  - no teraz to się znam - no teraz to się znam

|

|